半導体は、今ではすっかり身近な存在となっているものの、実際にどのように作られているかはわからない方も多いのではないでしょうか。本記事では、そんな半導体の製造工程の全体像について、簡単にご紹介します。

目次

<製造工程は大きく分けると4段階>

半導体の製造プロセスは大きく「マスク製造工程」、「Wafer製造工程」、「前工程」、「後工程」のように4段階に分けられます。

一見簡単そうに見えますが、もちろん各工程はさらに細分化されています。しかしまずは、半導体の製造に伴う各工程の概要を見ていきましょう。

1. マスク製造工程

・回路/パターン設計

半導体を機能させるための回路を設計する工程です。「どのような機能を持たせるか」、「その機能をどのように実装するか」、「トランジスタや抵抗はどのように配置するか」などを決め効率的なパターンを検討します。

この回路/パターン設計の質が落ちてしまうと、製造される半導体の機能も同じく落ちてしまいます。そのため、回路/パターン設計は半導体の機能を決定づける重要な役割を果たしているのです。

・フォトマスク製作

透明なガラスの上に設計した回路パターンを描きこれをフォトマスクと言います。フォトマスクは、半導体の設計図のようなものです。これを基に材料となるWaferに特別な光を当てて転写することで、先ほど設計した回路がWaferに刻み込まれ、半導体が製造されていきます。

2. Wafer製造工程

高純度なシリコンインゴットを精製し、薄く円盤状に切り出したものがWaferです。

このWafer1枚から、何百、何千もの半導体チップが作られます。そのため技術の進歩と共に、近年のWaferは大口径化が進行してきています。

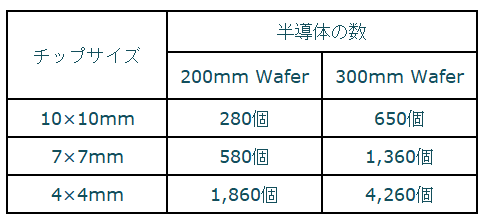

※1枚のWaferから作成できる半導体チップの数について

Waferの直径は、主に200mm〜300mmが一般的 です。また作成できる半導体チップ数の目安は、次の通りです。

3. 前工程

前工程は、設計した回路を実際に作っていく工程です。主に下記のようなステップで進行します。

3-1.成膜工程

成膜工程は、Wafer表面に絶縁膜や金属膜などの薄い膜を塗り重ねることで、半導体における電子の動きを制御するためにおこなわれます。成膜方法は、主に「スパッタ法」「CVD法」「熱酸化法」の3つです。

3-2.リソグラフィ

リソグラフィは、フォトマスクを利用して回路パターンをWaferに転写する工程です。

3-3.不純物拡散工程

不純物拡散工程は、Waferに不純物を添加することでN型やP型のシリコン層を作り、半導体の電気的特性を制御する工程です。実施方法としては主に熱拡散法と、イオン注入法の2通りが挙げられます。

下記記事では前工程の詳細について説明しているため、興味がある方はご参考ください。

半導体の製造の前工程とは│具体的な実施内容をわかりやすく解説

4. 後工程

後工程は、前工程でできあがったWaferを半導体製品として使えるように組立ていく工程です。主に下記のようなステップで進行します。

4-1.組立(パッケージング)工程

組立工程は、その名の通り前工程でできあがったWaferを、半導体デバイスとして組立ていきます。「ダイシング→マウント→ボンディング→モールド→仕上げ」といった流れで進める工程です。

4-2.検査(テスト)工程

検査工程は、ここまでで作り上げた半導体の機能や性能、そして信頼性を検査する工程です。最終的な半導体デバイスの品質を確保するために重要な工程といえます。

下記記事では後工程の詳細について説明しているため、興味がある方はご参考ください。

半導体製造の後工程とは│具体的な実施内容をわかりやすく解説

まとめ>

本記事では、半導体の製造工程における工程別の特徴についてご紹介してきました。半導体は非常に緻密なため、このように複雑な工程を経てようやく完成することがわかりましたね。半導体についてもっと知りたい方は、ぜひ当社の他コンテンツもご覧ください。