電子部品リールの

入出庫効率&省スペース化を実現!

インテリジェント部品管理システム

『スマートリールラック』

電子部品リールの入出庫・管理で以下のお悩みはございませんか?

・入出庫時や段取替時、必要な電子部品リールを探すのにとにかく時間がかかり、苦労している。。。

・安定供給のため、在庫を増やしたいが、保管スペースの拡張が難しくなってきている。。。

・新人・未経験者に入出庫管理教育をするのに時間を要しており、生産効率向上を十分に図れていない。。。

そのようなお悩み、スマートリールラックが解決します!

・取るべき電子部品リールがすぐに見つかる!!!

・フリーロケーションのため、効率よく収納可能!!!

・誰でも簡単に操作可能!!!

■スマートリールラック紹介動画■

スマートリールラックは

電子部品リールの入出庫・管理の効率化、

省スペース化を実現します!!!

電子部品リールの入出庫・管理の効率化、

省スペース化を実現します!!!

■スマートリールラックの特長■

フリーロケーションによる入出庫時間削減

フリーロケーションのため、入庫作業時間を大幅に短縮可能!

LED点灯により、1リール2-3秒で入庫可能!

先入れ先出し出庫による在庫ロス削減

先入れ先出しで出庫リールのあるスロットがLED点灯、在庫ロス削減!

LED点灯により、1リール2-3秒で出庫可能!

高い収納能力による倉庫の省スペース化を実現

倉庫用ラック(7"8㎜リール用)は 1344リール収納可能。

大幅な省スペース化を実現!

シンプルな操作方法による教育時間削減

システム操作はシンプルなため、誰でも操作可能!

新人・未経験者への教育時間を削減!

出庫時バーコード再スキャン不要、

更なる作業効率性の向上

出庫時はバーコードの再スキャンは不要、更なる作業効率性向上を実現!

アラームによるピッキングミスゼロを実現

誤ったリールを取り出すとアラームが鳴り、ピッキングミス・誤実装ゼロを実現!

■入庫時の操作フロー■

1. リールに貼られたバーコードをスキャン

2. LED点灯した空きスロットに入れるだけ

■出庫時の操作フロー■

1. 出庫リールを計画出庫表や部品番号などで指定すると、該当スロットがLED点灯

2. 出庫時はバーコード再スキャン不要、該当リールをピックアップするだけ

※リールは複数個同時ピックアップ可能

生産効率約6倍アップを実現!

■機種切替(505リールの場合)■

| ピックアップ時間/ロット(倉庫) |

|

|

|

|---|---|---|---|

| ピックアップ時間/リール(現場) |

|

|

|

| 電子部品リール ピックアップミス |

|

|

|

※上記データは当社顧客現場での実測データです。現場状況により、データは異なります。

■ラック仕様(倉庫用)■

- 型式

-

ISA6-7(2134)

- サイズ(WxDxH)

-

2260x400x1710mm

- 重量

-

123kg

-

収納数量

(7"8mm換算)

-

1344リール

- 段数

-

6段

-

使用電源

-

入力:100V~240V

出力:12V

電力:50W

■ラック仕様(移動用)■

- 型式

-

ICA3-715

ICA4-7(大容量版) - サイズ(WxDxH)

-

950x400x1410mm

1360x400x1410mm - 重量

-

123kg

-

収納数量

(7"8mm換算)

-

160リール

512リール - 段数

-

3段

4段 - 使用電源

-

リチウムイオン電池 12v 30ah

上記仕様は一例になります。

13"・15"リール対応ラックもございます。

お客様のご希望に合わせて、最適なラック仕様をご提案可能です。

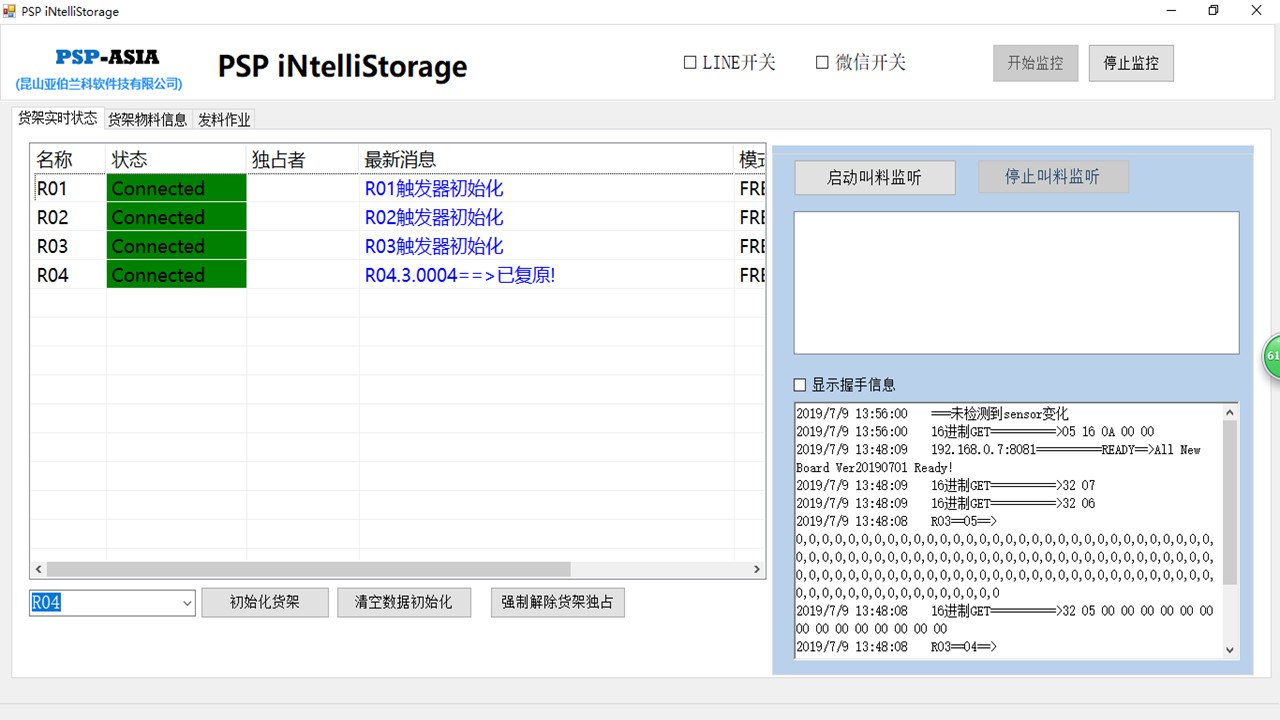

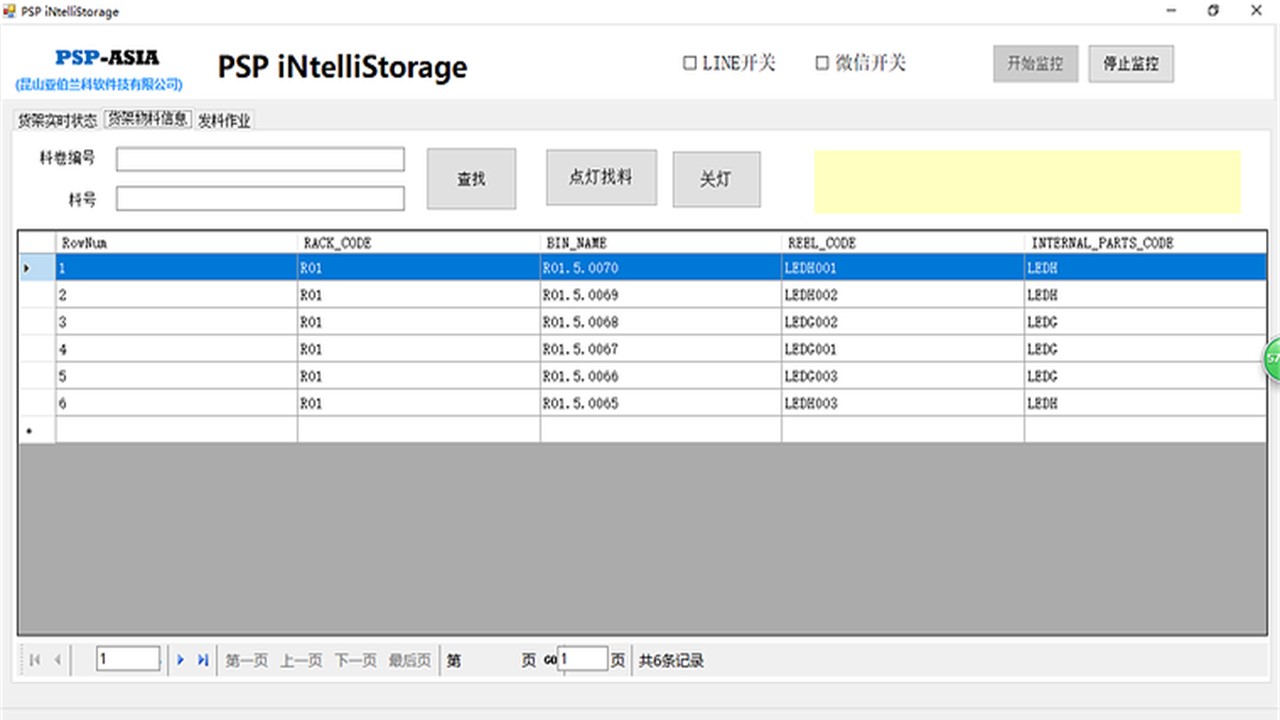

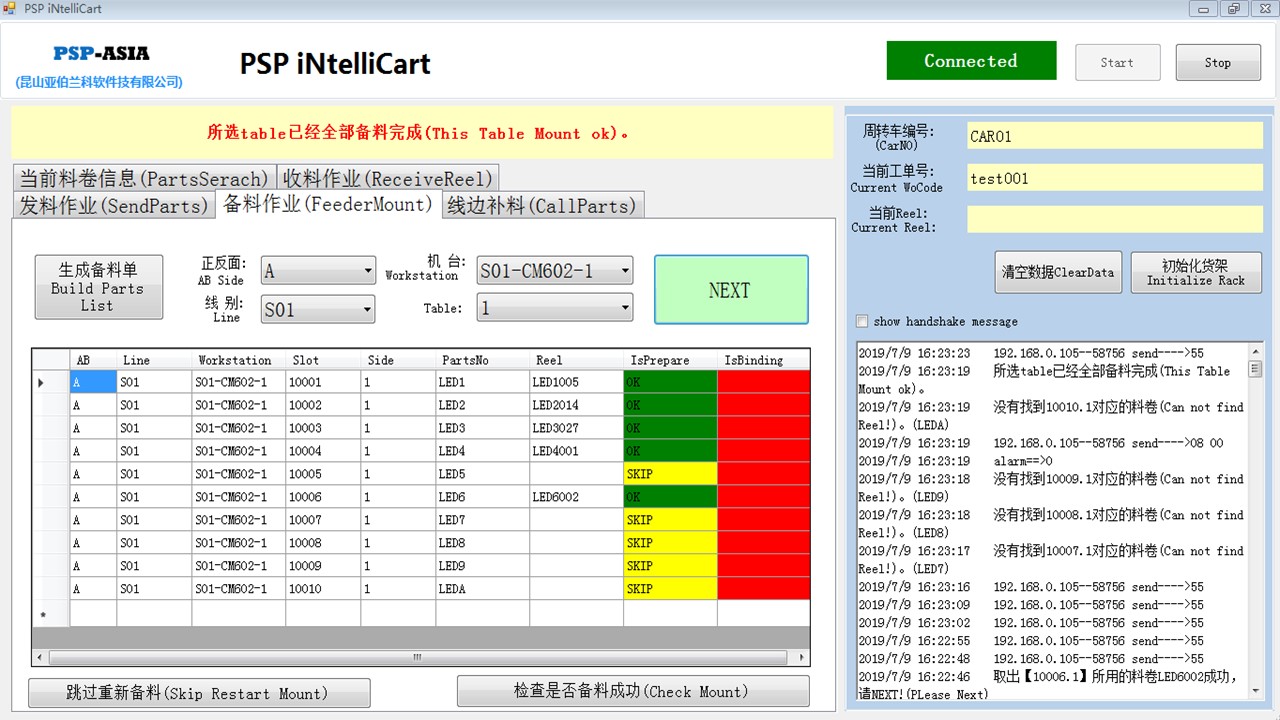

■操作画面例■

遠隔確認

倉庫の接続状態をモニタリングし、遠隔にて状況確認できます。

在庫状況確認

倉庫の在庫状況をリアルタイムで確認できます。

出庫作業状況確認

出庫作業進捗を確認、どのフィーダーにセットするかも表示できます。

■導入事例■

| 項目 | ||

|---|---|---|

| A社様 |

■作業時間短縮 当社では新人オペレーターとベテランとでは作業時間に大きな乖離があり、人により生産計画を修正することがしばしばありました。 そこで誰が作業してもミスなく、作業時間短縮になるツールを探していました。 |

■作業時間大幅削減 スマートラックを導入することによりLEDの点灯指示に従って作業するだけなので新人・ベテランに関わらず、リール入出庫時間の短縮、ピックアップミスの防止、倉庫・現場での作業時間を合わせると年間1,466Hの作業時間を削減することができました。 |

| B社様 |

■在庫管理効率化 従来、倉庫から現場へ出庫する数量を作業者が判断し、手作業で出庫リストを作成していたのですが、作業者のスキルが必要であり、また先入れ先出しを確認しながら実施していたため、手間がかかっていました。 |

■先入れ先出し&在庫管理コスト削減 現在は各リールの必要数量を予めシステムに登録しておき、必要数量を下回った場合には、自動で先入れ先出しによる出庫リストが生成出来るようになりました。過剰在庫を抱えてしまうと、キャッシュフローが悪化するため、スマートリールラックを通じて、在庫管理コストの削減にも寄与しています。 |

| C社様 |

■品質管理向上 当社では製造現場での払い出しミスや、部品交換ミスによるロット不良が年間2回発生しており、品質管理が経営課題でした。 |

■誤実装ゼロ実現による品質向上 出庫指示はスマートリールラックのLED点灯によって行われるため、誤実装を「ゼロ」を実現できました。それと同時にLED点灯スロットから出庫するだけですので、出庫時間短縮にも繋がりました。LED点灯は入庫日の古いリールから点灯するようになっており、 先入れ先出しを徹底を実現、品質向上に繋がっております。 |

| D社様 |

■倉庫スペース確保 当社ではリールの種類ごとに棚を分けて管理しており、倉庫スペースの確保に頭を抱えておりました。 |

■倉庫面積削減 スマートリールラックはリールの種類に関係なく、フリーロケーションで入庫が可能。1つの棚に様々なリールを入庫可能になり、倉庫面積を約50%(84m²)削減することができました。 |

| E社様 |

■操作性改善 スマートリールラック導入当時はWindows OSのハンディスキャナを使用していたのですが、ハンディの画面は見づらく、一度に多くの情報を表示することが困難でした。 |

■作業性大幅向上 「Bluetoothスキャナ」と「タブレット端末」を組み合わせたシステムを開発してもらい、作業性が大幅に向上しました。Androidタブレットは低価格で手に入るのでコスト削減にも繋がりました。現場の悩みを把握し、フレキシブルにシステムに反映してくれて助かりました。 |

詳細導入事例・他社製品比較資料・デモ機見学体験などを

ご希望のお客様は、お気軽に以下よりお問い合わせ下さい。

ご希望のお客様は、お気軽に以下よりお問い合わせ下さい。